PP (Polipropileno)

El polipropileno es un plástico de desarrollo relativamente reciente que ha logrado superar las deficiencias que presentaba este material en sus inicios, como eran su sensibilidad a la acción de la luz y al frío. Se le conoce con las siglas PP, es un plástico muy duro y resistente, opaco y con gran resistencia al calor pues se ablanda a una temperatura más elevada de los 150 ºC. Es muy resistente a los golpes aunque tiene poca densidad y se puede doblar muy fácilmente, resistiendo múltiples doblados por lo que es empleado como material de bisagras. También resiste muy bien los productos corrosivos. Se obtiene principalmente a partir del propileno extraído del gas del petróleo y el polipropileno se genera a partir de la polimerización de propileno.

Los trabajos de Natta y Ziegler que permitieron conseguir polímeros de etileno a partir de las olefinas, abrieron el camino para la obtención de otros polímeros. Este plástico, también con una estructura semicristalina, superaba en propiedades mecánicas al polietileno, su densidad era la más baja de todos los plásticos, y su precio también era muy bajo, pero tenía una gran sensibilidad al frío, y a la luz ultravioleta, lo que le hacía envejecer rápidamente. Por este motivo su uso se vio reducido a unas pocas aplicaciones. Pero el descubrimiento de nuevos estabilizantes a la luz, y la mayor resistencia al frío conseguida con la polimerización propileno−etileno, y la facilidad del PP a admitir cargas reforzantes, fibra de vidrio, talco, amianto y el bajo precio de dieron gran auge a la utilización de este material.

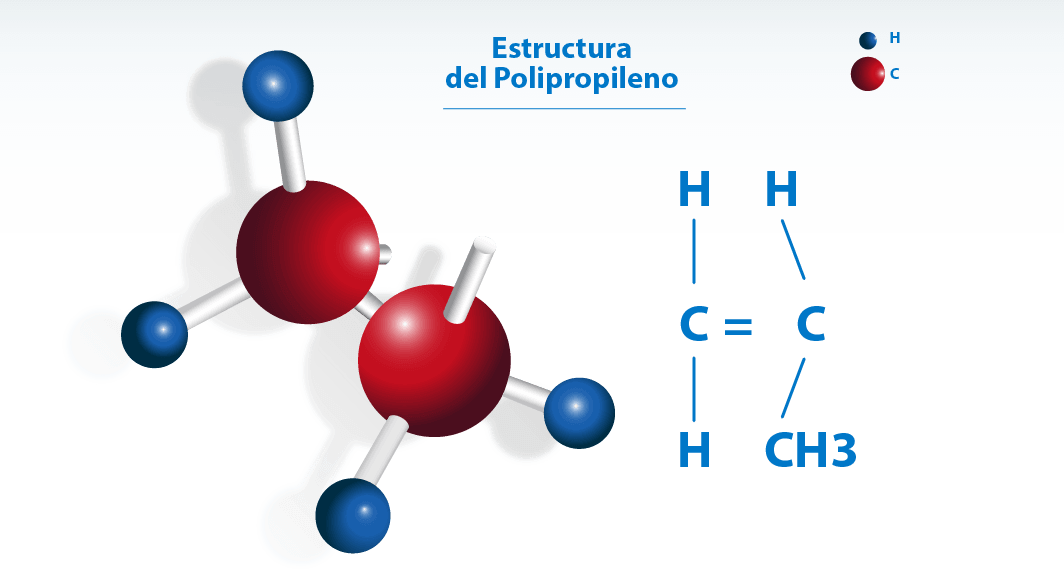

El propileno es obtenido como subproducto de producción de etileno o como subproducto de operaciones de refinerías y El polipropileno (C3H6)n se obtiene mediante la polimerización de propileno (C3H6)

La polimerización propiamente dicha tiene lugar el encadenamiento de las unidades monómeros, que son sustancias no saturadas, por apertura de sus dobles enlaces o de sus estructuras cíclicas. El enlazamiento se efectúa sin separación de moléculas sencillas, de modo que la composición centesimal del polímero es la misma que la del monómero de partida

En todo proceso de polimerización hay tres etapas características, que son: la reacción de iniciación, la de crecimiento o propagación en cadena y la de ruptura o terminación. La reacción de iniciación es la que produce la activación del doble enlace, proceso previo necesario para el encadenamiento de los monómeros en las reacciones de crecimiento. La reacción de ruptura es la que interrumpe el crecimiento ilimitado de la cadena polímerica. La activación del doble enlace en la reacción de iniciación puede tener lugar por acción de la luz, del calor, de ultrasonidos, de formadores de radicales o por catalizadores ácidos y básicos.

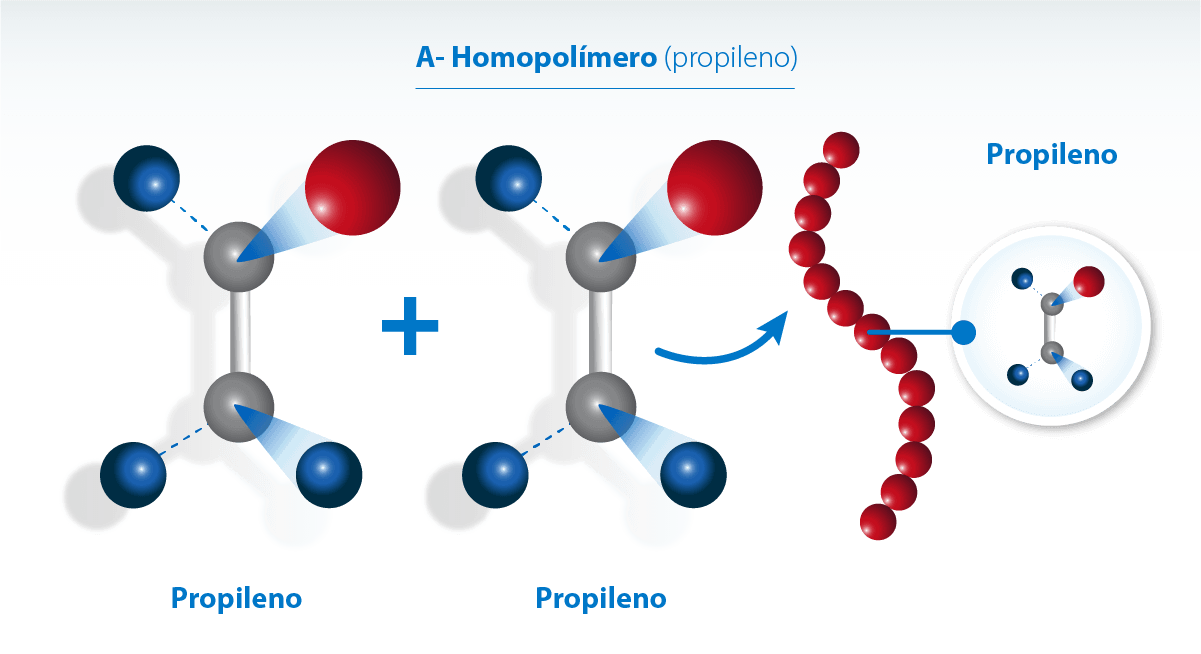

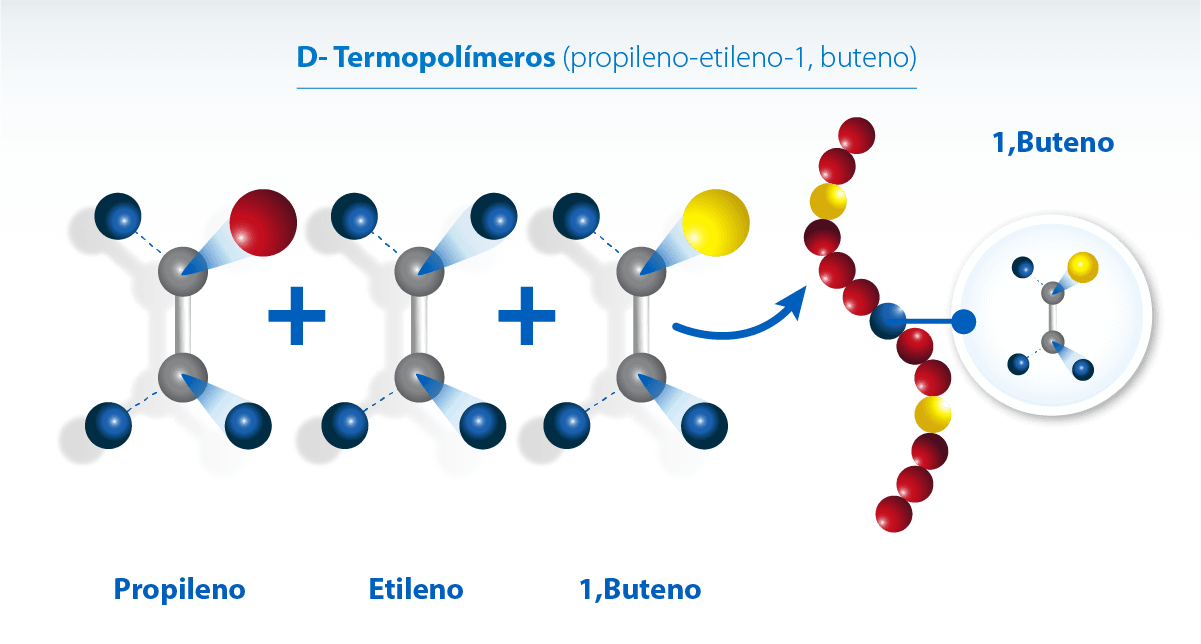

El proceso de polimerización más utilizado en la actualidad es el proceso Spheripol correspondiente al proceso en masa con monómero en fase liquida. Diseñado como híbrido con dos reactores en serie, el primero para trabajar en suspensión y el segundo en fase gas, es un proceso versátil, que permite preparar diferentes tipos de productos con propiedades óptimas. Existen otros procesos como el Slurry y el Unipol pero no son tan utilizados. -La polimerización puede hacerse con catalizadores Ziegler-Natta y por polimerización catalizada por metalocenos. -La materia prima y la estructura química definirán el tipo de PP que se obtendrá. Según la materia prima e insumos se puede obtener PP homopolimero o PP copolimero. -Por sus bondades mecánicas y físicas el mas producido es el PP homopolimero: Polímero que se obtiene del propileno puro. Posterior a la producción de PP Se puede reforzar con cargas como: Fibra de vidrio, Carbonato de calcio y talcos, que incrementan sus propiedades mecánicas, térmicas y físicas y si se adicionan agentes nucleantes se eleva su transparencia. PP copolimero es un polímero termoplástico que se obtiene de la polimerización del propileno y durante la polimerización se le agrega entre un 5 % y 30 % de etileno para tener una mayor resistencia al impacto. -Para los PP homopolimeros la estereo – regularidad o tacticidad en las cadenas lineales dependen del orden en que estén colocados los grupos metílicos laterales, así como del catalizador y proceso de polimerización usado, de esa manera se originan polímeros isotacticos, sindiotacticos y atacticos.

PP Homopolímero

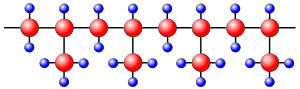

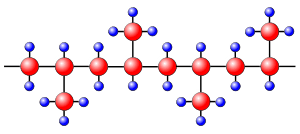

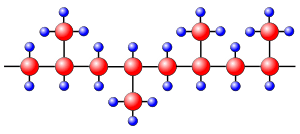

Los isotacticos son los más producidos ya que representan la estructura más stereoregular del polipropileno. Por esto, es logrado un alto grado de cristalinidad. Como resultado, muchas propiedades mecánicas y de procesabilidad del polipropileno son altamente determinadas por el nivel de isotacticidad y su cristalinidad.

Los Sindiotacticos Muy poco cristalino, teniendo los grupos metilos acomodados en forma alterna, lo cual le hace ser más elástico que el PP isotáctico pero también menos resistente.

Los Atacticos Material de propileno que polimeriza dejando los metilos laterales espacialmente en desorden tal como se muestra en la figura. Este polímero tiene una "pegajosidad" tal que permite adherirse en superficies aún en presencia de polvo, por lo cual se utiliza como una goma en papeles adheribles, o como base para los adhesivos en fundido ("hot melt" o barras de "silicona")

PP Copolímero

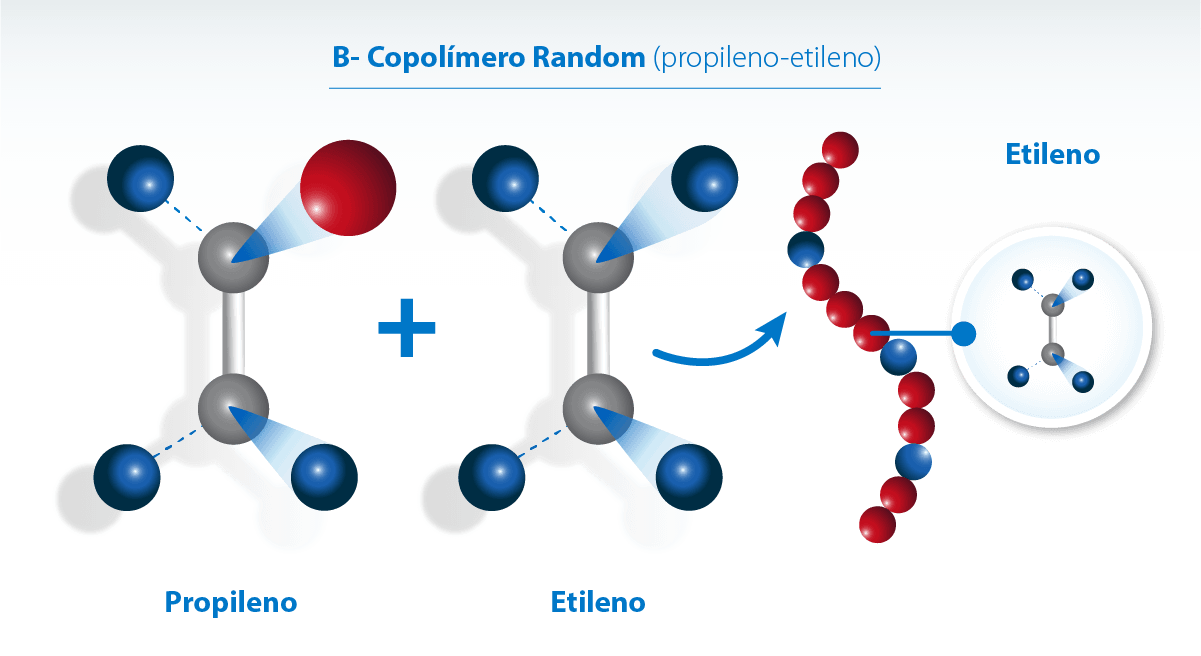

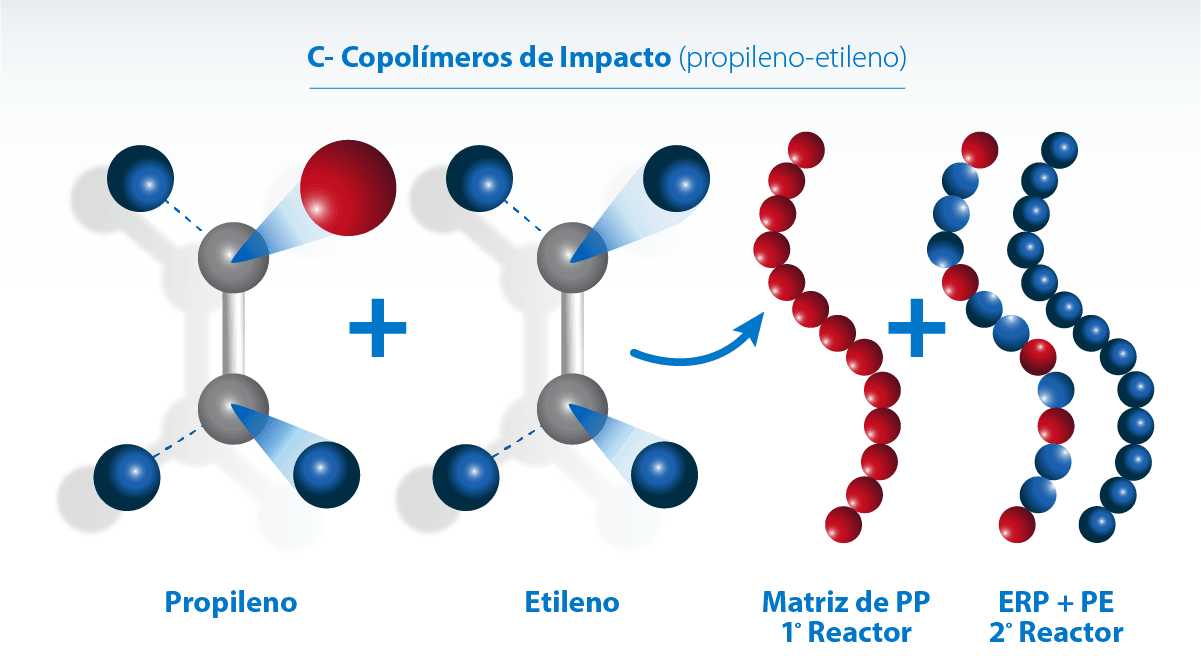

Al añadir entre un 5 y un 30% de etileno en la polimerización se obtiene un copolímero que posee mayor resistencia al impacto que el PP homopolímero. Existen, a su vez, dos tipos:

Copolímero aleatorio o random. El etileno y el propileno se introducen a la vez en un mismo reactor, resultando cadenas de polímero en las que ambos monómeros se alternan de manera aleatoria.

Copolímero en bloques. En este caso primero se lleva a cabo la polimerización del propileno en un reactor y luego, en otro reactor, se añade etileno que polimeriza sobre el PP ya formado, obteniéndose así cadenas con bloques homogéneos de PP y PE. La resistencia al impacto de estos copolímeros es muy alta, por lo que se les conoce como PP impacto o PP choque.

Cuando el porcentaje de etileno supera un cierto valor, el material pasa a comportarse como un elastómero, con propiedades muy diferentes del PP convencional. A este producto se le llama caucho etileno-propileno (EPR, del inglés Ethylene-Propylene Rubber).

Terpolímero EPDM. Cuando se agrega un tercer componente del tipo dieno (Butadieno, por ejemplo) el resultado es un elastómero o hule de Etileno-Propileno, denominado EPDM (Etileno Propileno Dieno Monomero)

Aplicaciones

El PP es transformado mediante muchos procesos diferentes. Los más utilizados son:

- Moldeo por inyección de una gran diversidad de piezas, desde juguetes hasta parachoques de automóviles.

- Moldeo por soplado de recipientes huecos como por ejemplo botellas o depósitos de combustible.

- Termoformado de, por ejemplo, contenedores de alimentos. En particular se utiliza PP para aplicaciones que requieren resistencia a alta temperatura (microondas) o baja temperatura (congelados).

- Producción de fibras, tanto tejidas como no tejidas.

- Extrusión de perfiles, láminas y tubos.

- Impresión 3D, recientemente se ha empezado a usar en formato de filamento para la impresión 3D FDM.

- Producción de película, en particular:

- Película de polipropileno biorientado (BOPP), la más extendida, representando más del 20% del mercado del embalaje flexible en Europa Occidental

- Película moldeada ("cast film")

- Película soplada ("blown film"), un mercado pequeño actualmente (2007) pero en rápido crecimiento

- El PP es utilizado en una amplia variedad de aplicaciones que incluyen empaques para alimentos, tejidos, equipo de laboratorio, componentes automotrices y películas transparentes.

- Tiene gran resistencia contra diversos solventes químicos, así como contra álcalis y ácidos

Una gran parte de los grados de PP son aptos para contacto con alimentos y una minoría puede ser usada en aplicaciones médicas (mallas quirúrgicas para tratamiento de hernias), o farmacéuticas.