ABS (acrilonitrilo butadieno estireno)

Introducción

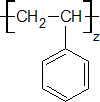

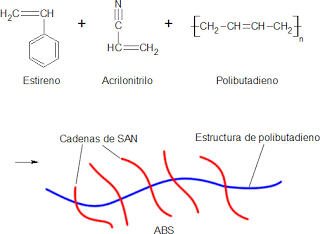

El ABS es el nombre dado a una familia de termoplásticos. Se le llama plástico de ingeniería, debido a que es un plástico cuya elaboración y procesamiento es más complejo que los plásticos comunes, como son las polioleofinas (polietileno, polipropileno). El acrónimo deriva de los tres monómeros utilizados para producirlo: acrilonitrilo, butadieno y estireno. Por estar constituido por tres monómeros diferentes se lo denomina terpolímero (copolímero compuesto de tres bloques).

Los bloques de acrilonitrilo proporcionan rigidez, resistencia a ataques químicos y estabilidad a alta temperatura así como dureza.

Los bloques de butadieno, que es un elastómero, proporcionan tenacidad a cualquier temperatura. Esto es especialmente interesante para ambientes fríos, en los cuales otros plásticos se vuelven quebradizos.

El bloque de estireno aporta resistencia mecánica y rigidez.

Esta mezcla de propiedades, llamada sinergia, indica que el producto final contiene mejores propiedades que la suma de ellos.

Las primeras formulaciones se fabricaban a través de la mezcla mecánica de, o los ingredientes secos, o la mezcla del látex de un caucho basado en butadieno y la resina del copolímero acrilonitrilo-estireno (SAN).

Aunque este producto tenía buenas propiedades comparado con otros materiales disponibles en aquellos años, tenía varias deficiencias entre las que se puede contar una mala capacidad para ser procesado así como también una falta de homogeneidad.

Para mejorar sus propiedades se fueron incorporando modificaciones en el proceso. El más exitoso de estos consistió en la polimerización del acrilonitrilo-estireno en presencia del caucho. El caucho en un principio tenía un alto contenido en acrilonitrilo y fueron reemplazados por otros con bajo contenido como el polibutadieno, el caucho natural, el caucho estireno butadieno y elastómeros acrílicos.

En la actualidad el ABS se produce, preponderantemente, por medio de la polimerización del estireno y el acrilonitrilo en presencia de polibutadieno, quedando como producto una estructura de polibutadieno, conteniendo cadenas de SAN (estireno acrilonitrilo) injertados en él.

Componentes del ABS

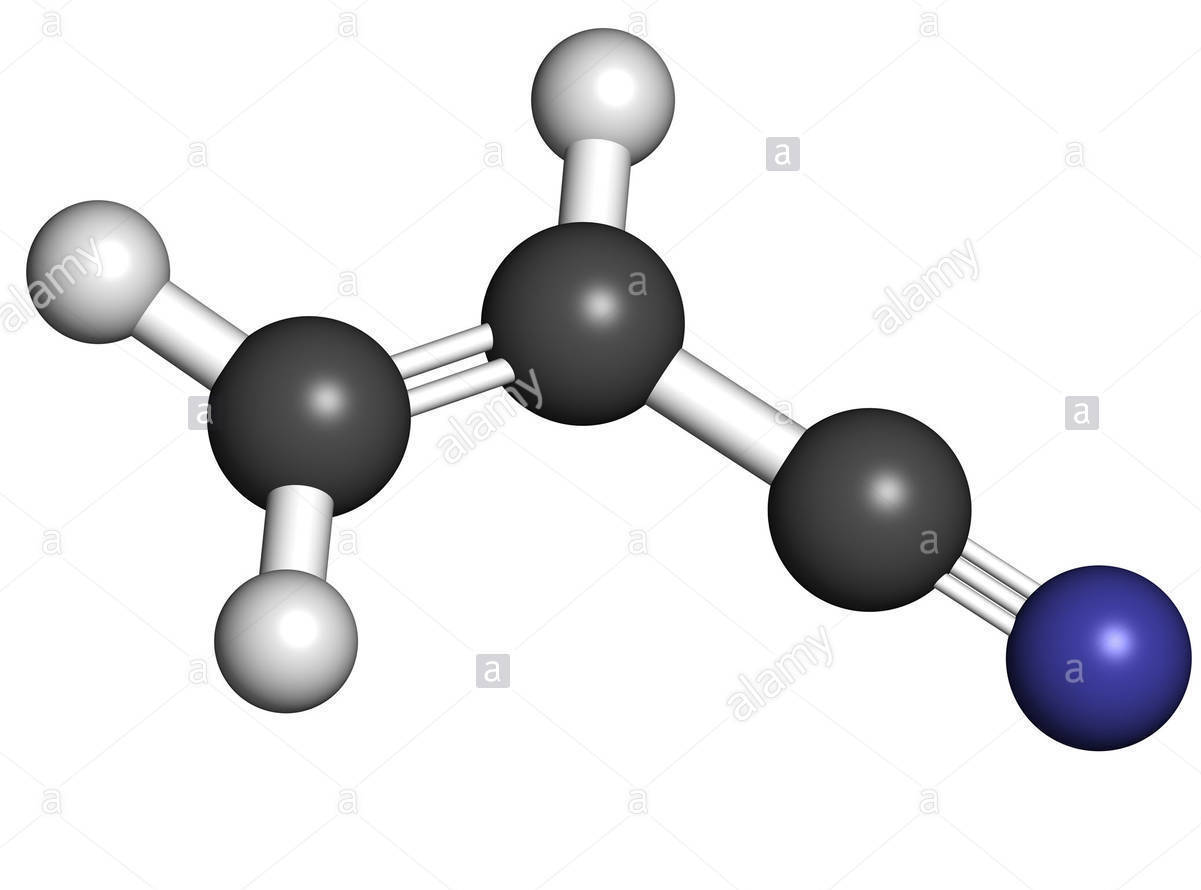

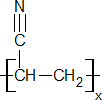

Poliacrilonitrilo

El acrilonitrilo es producido por un método desarrollado en fase vapor en el que se produce la oxidación del propileno y amoníaco con catalizadores.

catalizador

6C3H6 + 6NH3 + 9O2 → 6C3H3N + 18H2O

propileno amoníaco oxígeno acrilonitrilo agua

El proceso comercial utiliza un reactor de lecho fluido en el cual el propileno, el amoníaco y el aire se ponen en contacto con un catalizador sólido a una temperatura de 400 a 510 °C y una presión entre 0.5 y 2 atmósferas.

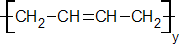

Polibutadieno

El butadieno es producido principalmente como un subproducto en el vapor del cracking de hidrocarburos para producir etileno.

Poliestireno

La manufactura del Estireno se realiza principalmente por el método de la deshidrogenación del etilbenceno. Este proceso es simple en concepto:

C6H5CH2CH3 → C6H5CHCH2 + H2

La deshidrogenación del etilbenceno a estireno toma lugar con un catalizador de óxido de hierro y otro de óxido de potasio, en un reactor de lecho fijo a una temperatura entre 550 – 680 °C en presencia de vapor y a baja presión ( 0.41 Ata), dado que bajas presiones favorecen el avance de la reacción.

Estructura del ABS

La estructura del ABS es una mezcla de un copolímero vítreo (estireno- acrilonitrilo) y un compuesto elástico principalmente el polímero de butadieno. La estructura con la fase elastómera del polibutadieno (forma de burbujas) inmersa en una dura y rígida matriz SAN.

El ABS es un plástico más fuerte, por ejemplo, que el poliestireno debido a los grupos nitrilo. Estos son muy polares, así que se atraen mutuamente permitiendo que las cargas opuestas de los grupos nitrilo puedan estabilizarse. Esta fuerte atracción sostiene firmemente las cadenas de ABS, haciendo el material más fuerte. También el polibutadieno, con su apariencia de caucho, hace al ABS más resistente que el poliestireno.

Identificación del ABS

Las partes que están fabricadas del material ABS deben estar marcadas de acuerdo con la norma ISO 11469 (DIN 58840):

Propiedades

Los materiales de ABS tienen importantes propiedades en ingeniería, como buena resistencia mecánica y al impacto combinado con facilidad para el procesado.

La resistencia al impacto de los plásticos ABS se ve incrementada al aumentar el porcentaje de contenido en butadieno pero disminuyen entonces las propiedades de resistencia a la tensión y disminuye la temperatura de deformación por calor.

El amplio rango de propiedades que exhibe el ABS es debido a las propiedades que presentan cada uno de sus componentes.

El acrilonitrilo proporciona:

· Resistencia térmica

· Resistencia química

· Resistencia a la fatiga

· Dureza y rigidez

El butadieno proporciona:

· Ductilidad a baja temperatura

· Resistencia al impacto

· Resistencia a la fusión

El estireno proporciona:

· Facilidad de procesado (fluidez)

· Brillo

· Dureza y rigidez

Excepto en películas delgadas, es opaco y puede ser de color oscuro o marfil y se puede pigmentar en la mayoría de los colores, obteniéndose partes lustrosas de acabado fino.

La mayoría de los plásticos ABS son no tóxicos e incoloros.

Pueden ser extruidos, moldeados por inyección, soplado y prensado. Generalmente los grados de bajo impacto son los que más fácil se procesan. Los de alto impacto son más dificultosos porque al tener un mayor contenido en caucho los hace más viscosos.

A pesar de que no son altamente inflamables, mantienen la combustión. Hay algunos tipos autoextinguibles para cuando se requiere algún producto incombustible, otra solución consiste en aplicar algún retardante de llama.

Dentro de una variedad de termoplásticos el ABS es importante por sus balanceadas propiedades. El ABS se destaca por combinar dos propiedades muy importantes como ser la resistencia a la tensión y la resistencia al impacto en un mismo material, además de ser un material liviano.

Propiedades cualitativas:

Resistencia a la abrasión | Alta |

Permeabilidad | Todos los grados son considerados impermeables al agua, pero ligeramente permeables al vapor. |

Propiedades relativas a la fricción | No los degradan los aceites son recomendables para cojinetes sometidos a cargas y velocidades moderadas |

Estabilidad dimensional | Es una de las características más sobresalientes, lo que permite emplearla en partes de tolerancia dimensional cerrada. La baja capacidad de absorción de la resina y su resistencia a los fluidos fríos, contribuyen a su estabilidad dimensional |

Pigmentación | La mayoría de estas resinas, están disponibles en colores estándar sobre pedido, se pueden pigmentar aunque requieren equipo especial. |

Facilidad de unión | Se unen fácilmente entre sí y con materiales plásticos de otros grupos mediante cementos y adhesivos |

Cap. de absorción | Baja |

Propiedades ambientales | La exposición prolongada al sol produce una capa delgada quebradiza, causando un cambio de color y reduciendo el brillo de la superficie y la resistencia a la flexión. La pigmentación en negro provee mayor resistencia a la intemperie |

Resistencia química | Generalmente buena aunque depende del grado de la resina, de la concentración química, temperatura y esfuerzos sobre las partes. En general no son afectadas por el agua, sales inorgánicas, álcalis y por muchos ácidos. Son solubles en ésteres, acetona, aldehídos y en algunos hidrocarburos clorados |

Formado | Se adaptan bien a las operaciones secundarias de formado. Cuando se calientan, los perfiles extruidos, se pueden doblar y estampar. |

Facilidad de maquinado | Sus características son similares a las de los metales no ferrosos, se pueden barrenar, fresar, tornear, aserrar y troquelar |

Acabados superficiales | Pueden ser acabados mediante metalizado al vacío y electro plateado |

Resistencia a la fatiga | Se presenta para cargas cíclicas o permanentes mayores a 0.7 Kg mm2 |

Recocida | Se mantiene 5° C arriba de la Temp. de distorsión durante 2 a 4 h. |

Propiedades Cuantitativas:

Propiedades | Método ASTM | Unidad | Grados de ABS | ||||

Alto impacto | Impacto medio | Bajo Impacto | Resistente al calor | ||||

Mecánicas a 23°C | |||||||

Resistencia al impacto, prueba Izod | D2546 | J / m | 375-640 | 215-375 | 105-215 | 105-320 | |

Resistencia a la tensión | D638 | Kg / mm2 | 3,3 - 4,2 | 4,2-4,9 | 4,2-5,3 | 4,2-5,3 | |

elongación | D638 | % | 15-70 | 10-50 | 5-30 | 5-20 | |

Módulo de tensión | D638 |

| 173-214 | 214-255 | 214-265 | 214-265 | |

Dureza | D785 | HRC (Rockwell) | 88-90 | 95-105 | 105-110 | 105-110 | |

Peso específico | D792 |

| 1,02-1,04 | 1,04-1,05 | 1,05-1,07 | 1,04-1,06 | |

Térmicas | |||||||

Coeficiente de expansión térmica | D696 | X 105 cm / cm* °C | 9,5-11,0 | 7,0-8,8 | 7,0-8,2 | 6,5-9,3 | |

Distorsión por calor | D648 | °C a 18,4 Kg /cm2 | 93-99 | 96-102 | 96-104 | 102-112 | |

OBTENCION

Hay tres procesos comerciales para la manufactura del ABS:

- Emulsión

- Masa

- Suspensión - masa

Las propiedades físicas del plástico ABS varía con el método de manufactura pero varía más con la composición. En general el proceso por emulsión se usa para hacer materiales de resistencias de alto impacto y el proceso de masa es preferido para materiales con menos resistencia al impacto.

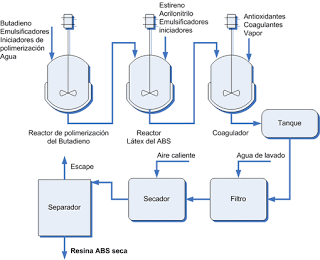

Proceso polimerización en Emulsión

El proceso de polimerización en emulsión involucra dos pasos. Se produce un látex de caucho y luego se polimeriza el estireno y el acrilonitrilo en presencia del caucho para producir un látex de ABS. Este látex luego es procesado para aislar a la resina ABS.

El látex de caucho es usualmente producido en reactores en batch. El caucho puede ser polibutadieno o un copolímero de 1,3–butadieno y acrilonitrilo o estireno. El látex normalmente tiene un contenido entre un 30 a un 50% de polímero y el resto principalmente es agua.

Los reactores para obtener polibutadieno pueden ser de acero inoxidable o de acero vidriado. La velocidad de reacción es limitada por la capacidad del encamisado de refrigeración para extraer calor y la reacción dura entre 12 y 24 horas.

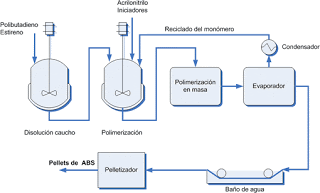

En la figura se representa un proceso para obtener ABS en el cual el látex de caucho se forma a partir de polibutadieno.

Luego de producido el látex, es sujeto a una posterior polimerización en presencia de los monómeros estireno y acrilonitrilo para producir el látex de ABS. Este puede ser producido en batch, semicontinua o en reactores continuos. La reacción se realiza a 55-75° C a presión atmosférica en reactores de acero inoxidable o acero vidriado.

El polímero ABS es recuperado a través de la coagulación del látex ABS. La coagulación es usualmente lograda por la adición de un agente (CaCl2, NaCl, H2SO4) al látex que desestabiliza la emulsión. La coagulación se hace a elevadas temperaturas (80-100ºC). La pasta es luego desaguada por filtración o centrifugación. La resina húmeda es secada para obtener una en bajo contenido en humedad.

El proceso de emulsión para hacer ABS se viene practicando desde principios de los años 50’s. Sus ventajas son la capacidad de producir ABS con un amplio rango de composiciones, especialmente con mayores contenidos en caucho que las que se puede lograr con otros métodos. La mezcla de los componentes y la transferencia del calor de reacción en una polimerización en emulsión es lograda con mayor facilidad debido a la baja viscosidad y las buenas propiedades térmicas del agua.

Los requerimientos de energía son generalmente más grandes que para otros procesos debido a la energía usada para la recuperación del polímero. El proceso además tiene un gran gasto en tratamiento de aguas residuales de proceso por la cantidad de agua usada.

Proceso polimerización en Masa

En el proceso de masa ABS la polimerización es conducida más que en agua en un monómero. Este proceso usualmente consiste en una serie de dos o más reactores continuos en el cual el caucho usado en este proceso es comúnmente una solución polimerizada de polibutadieno lineal (o un copolímero conteniendo estireno), aunque algunos procesos de masa utilizan una emulsión polimerizada ABS con un alto contenido en caucho.

Si un caucho lineal es usado como alimentación para el proceso de masa, el caucho se vuelve insoluble en la mezcla de monómeros y el copolímero SAN (estireno-acrilonitrilo) que se forma en los reactores; este caucho que no solubiliza forma partículas discretas de caucho. Esto se llama inversión de fase porque se parte de una fase continua de caucho para pasar a una fase continua de SAN con partículas discretas de caucho inmersas en la matriz SAN. El injerto del SAN en las partículas de caucho ocurre como en el proceso de emulsión. Típicamente el proceso masa produce partículas más grandes (0.5 a 5 mm) que aquellas basadas en el proceso en emulsión (0.1 a 1 mm) y contiene oclusiones más grandes de polímero SAN.

El recipiente de reacción incluye iniciadores de polimerización, agentes de cadena y otros aditivos. Diluyentes son a veces usados para reducir la viscosidad de la mezcla de monómero y polímero facilitando el proceso de la conversión.

La mezcla de monómeros de acrilonitrilo y estireno en presencia del polibutadieno es polimerizada a través de un cambio de fase hasta aproximadamente un 30% de conversión bajo suficiente condiciones de corte para prevenir el entrecruzamiento del caucho

El jarabe prepolimerizado es bombeado a un polimerizador en masa donde la conversión es llevada hasta un 50 u 80%. Los polimerizadores en masa son operados continuamente a 120-180° C con tiempo de residencia de 1 – 5 h. El calor de polimerización es removido por evaporación, transferencia de calor a través de las paredes del reactor y calentamiento del monómero que va a ser cargado. Los vapores son condensados, reciclados y alimentan la corriente de monómeros que son cargados. Después de la reacción el polímero es bombeado a un evaporador donde los monómeros que no reaccionaron son removidos bajo aspiración a temperaturas de 150° C. Normalmente cerca del 5-30% de la corriente de alimentación es removida por no reaccionar y reciclada. El producto resultante es resina ABS y es luego pelletizada.

El proceso de masa ABS fue originalmente adaptado del proceso para obtener poliestireno. Este proceso tiene dos ventajas inherentes sobre la polimerización por suspensión y por emulsión. Una es que el agua residual de tratamiento es mínima y otra es el ahorro de energía por evitar la etapa de separación y secado de la resina del agua de proceso. Otra ventaja es que produce ABS poco pigmentado, incluso algo traslucido, lo que reduce la concentración de colorantes necesarios. Generalmente es más eficiente a modificaciones por impacto que el realizado por emulsión, sin embargo, la cantidad de caucho que se puede incorporar está limitada por limitaciones del proceso respecto a la viscosidad. El brillo superficial es menor debido a que las partículas de caucho son mayores.

Proceso polimerización en Masa – Suspensión

El proceso de suspensión utiliza una reacción en masa para producir una mezcla en la que hay material parcialmente convertido en polímero y monómeros y luego emplea una técnica de reacción en suspensión para completar la polimerización. Este es un proceso de tipo batch. La reacción en masa es igual que la que se describió para el proceso en masa. Se usa un caucho lineal, y las partículas de caucho que se forman durante la inversión de fase son similares. Cuando la conversión del de los monómeros es aproximadamente de un 15 a un 30%, la mezcla de polímeros y monómeros que no reaccionaron son suspendidos en agua con la introducción de un agente de suspensión. La reacción es continuada hasta que un gran grado de conversión de monómeros es alcanzado. Los monómeros que no reaccionaron son separados antes de que el jarabe se centrifugue y seque.

La morfología y propiedades de la suspensión son similares a aquellas que se obtienen el proceso de polimerización en masa pero con las ventajas de la técnica en emulsión respecto a la baja viscosidad y la capacidad del agua de remover el calor.

Usos y aplicaciones

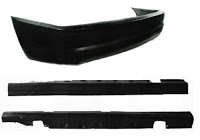

Piezas de automóviles (tableros, paragolpes, etc.)

El ABS se caracteriza por ser un material muy fuerte y liviano, lo suficientemente fuerte como para ser utilizado en la fabricación de piezas para automóviles. El empleo de plásticos como ABS hace más livianos a los autos, lo que promueve una menor utilización de combustible.

Se utiliza tanto en el interior como en el exterior.

Se puede nombrar el panel de instrumento, consolas, cobertores de puertas y otras partes decorativas del interior.

Aplicaciones del exterior del automóvil pueden ser la parrilla del radiador, cuna de faros, alojamiento del espejo.

Los autos pueden tener 12 Kg o más de ABS c/u.

Tubos, accesorios, particularmente en las tuberías de drenaje, desagüe, ventilación de los edificios y juntas.

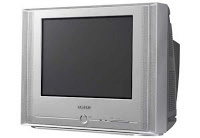

Electrodomésticos

Recubrimiento interior y exterior de las puertas de las heladeras, Carcasa de aparatos eléctricos como taladros, televisores, radios, aspiradoras, máquinas de coser y secadores de pelo.

Máquinas de oficina, carcasas de ordenadores y teléfonos.

Productos atractivos con elegante diseño y gran calidad crean una sensación de confort en la oficina y en el hogar. El ABS puede crear variadas combinaciones de colores. También puede ser cromado por electrólisis, estampado o metalizado. Dependiendo del molde utilizado, las superficies pueden ser opacas, brillantes o satinadas.

Juguetes.

Bloques de LEGO y Airsoft, piezas plásticas de casi todas las figuras de acción de BANDAI